Sản xuất thép là một trong những ngành công nghiệp quan trọng, đáp ứng nhu cầu của nhiều lĩnh vực như xây dựng, cơ khí, chế tạo và các ngành công nghiệp khác. Để tạo ra sản phẩm thép có chất lượng cao, cần trải qua một quy trình phức tạp và tiêu chuẩn hóa, từ giai đoạn khai thác nguyên liệu, nung luyện, đến gia công và xử lý bề mặt. Dưới đây là thông tin chi tiết về quy trình sản xuất thép, các bước và công nghệ được ứng dụng phổ biến hiện nay.

Xem thêm tại website: https://thepdaibang.com/

1. Nguyên Liệu Trong Sản Xuất Thép

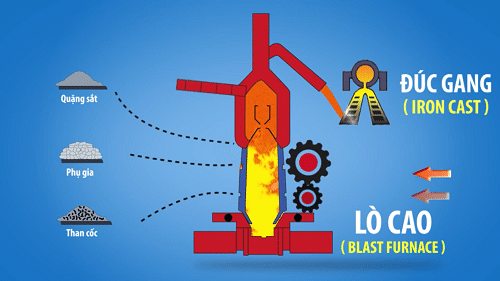

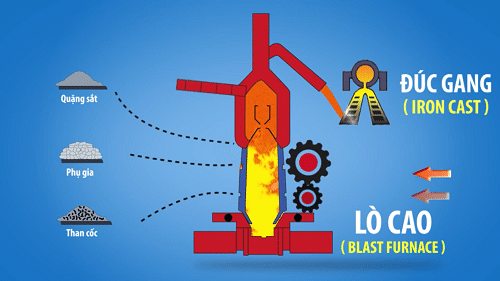

Nguyên liệu chính trong sản xuất thép gồm quặng sắt, than cốc và các hợp kim bổ sung khác:- Quặng sắt: Là nguyên liệu chính để sản xuất thép, bao gồm quặng hematit (Fe2O3) và quặng magnetit (Fe3O4), cung cấp hàm lượng sắt cao.

- Than cốc: Được chế tạo từ than đá, đóng vai trò làm chất khử oxy trong quá trình luyện thép.

- Đá vôi và các hợp kim khác: Được thêm vào để loại bỏ tạp chất, giúp cải thiện tính chất vật lý và hóa học của thép.

2. Quy Trình Sản Xuất Thép

Quy trình sản xuất thép bao gồm nhiều giai đoạn, từ chế biến quặng đến tạo ra sản phẩm thép thành phẩm.2.1. Bước 1: Chế Biến Quặng Sắt

Quặng sắt sau khi khai thác được nghiền và rửa sạch để loại bỏ tạp chất. Tiếp theo, quặng sắt sẽ được nung chảy ở nhiệt độ cao để tách ra sắt nguyên chất. Việc chế biến quặng giúp loại bỏ tạp chất, làm cho quá trình luyện thép sau đó hiệu quả và ít tiêu tốn nhiên liệu hơn.2.2. Bước 2: Sản Xuất Gang

Gang là sản phẩm trung gian trong quá trình sản xuất thép, được tạo ra từ sắt và than cốc trong lò cao. Khi quặng sắt, than cốc và đá vôi được nạp vào lò, than cốc sẽ đóng vai trò như một chất khử oxy, biến sắt oxit thành sắt nóng chảy. Gang nóng chảy được rót ra từ lò cao, sau đó tiếp tục quá trình tinh luyện để tạo thành thép.2.3. Bước 3: Tinh Luyện Thép

Sau khi có gang nóng chảy, quá trình tinh luyện thép diễn ra trong lò oxy hoặc lò điện:- Lò oxy: Đây là phương pháp phổ biến và kinh tế nhất để sản xuất thép với số lượng lớn. Oxy được thổi vào gang nóng chảy với áp suất cao để loại bỏ tạp chất như carbon, lưu huỳnh, và phốt pho, giúp thép đạt độ bền và tính dẻo tốt hơn.

- Lò điện: Được sử dụng trong sản xuất thép hợp kim hoặc các loại thép đặc biệt. Lò điện sử dụng dòng điện để nung nóng và tinh luyện, có thể đạt nhiệt độ cao và kiểm soát tốt thành phần của thép.

2.4. Bước 4: Đúc Thép

Khi thép đạt thành phần hóa học mong muốn, quá trình đúc sẽ bắt đầu. Thép nóng chảy được đổ vào khuôn để tạo hình thành các sản phẩm bán thành phẩm như thanh thép, tấm thép, hoặc cuộn thép. Quy trình đúc liên tục giúp tăng năng suất và tiết kiệm chi phí so với phương pháp đúc gián đoạn truyền thống.2.5. Bước 5: Gia Công Thép

Sau khi thép đã được đúc thành các sản phẩm bán thành phẩm, các công đoạn gia công tiếp theo bao gồm cán, kéo, ép, và cắt để tạo ra sản phẩm thép theo yêu cầu:- Cán nóng: Là phương pháp phổ biến để tạo hình thép thành dạng thanh, tấm hoặc cuộn. Thép được nung ở nhiệt độ cao, sau đó được cán thành các kích thước và hình dạng khác nhau.

- Cán nguội: Thép được cán khi ở nhiệt độ phòng, tạo ra sản phẩm có bề mặt nhẵn, mịn và độ chính xác cao, thường dùng trong các ngành yêu cầu kỹ thuật cao.

2.6. Bước 6: Xử Lý Nhiệt Và Bề Mặt

Xử lý nhiệt giúp tăng độ cứng, độ dẻo dai của thép, đồng thời cải thiện các tính chất cơ học. Phương pháp phổ biến bao gồm tôi, ram, và nhiệt luyện. Sau đó, bề mặt thép có thể được mạ kẽm hoặc sơn phủ để tăng khả năng chống ăn mòn và tạo thẩm mỹ.3. Công Nghệ Sản Xuất Thép Hiện Đại

Các công nghệ hiện đại như sản xuất thép trong lò điện hồ quang (EAF) hoặc phương pháp đúc liên tục đã giúp cải thiện đáng kể năng suất và giảm chi phí:- Lò điện hồ quang (EAF): Là công nghệ sử dụng dòng điện cao áp để nung chảy phế liệu thép. Phương pháp này tiết kiệm năng lượng và thân thiện với môi trường hơn, phù hợp để tái chế thép phế liệu.

- Công nghệ đúc liên tục: Thép được đúc ngay lập tức từ trạng thái nóng chảy thành các sản phẩm bán thành phẩm mà không cần qua giai đoạn trung gian. Phương pháp này giúp tiết kiệm chi phí và nâng cao chất lượng sản phẩm.

4. Các Loại Thép Phổ Biến Và Ứng Dụng

Sản phẩm thép sau khi sản xuất có nhiều loại với các tính chất khác nhau để phù hợp với từng ứng dụng:- Thép cacbon: Được sử dụng rộng rãi trong xây dựng nhờ tính dẻo dai và chịu lực tốt.

- Thép hợp kim thấp cường độ cao: Thường dùng trong công trình đòi hỏi khả năng chịu tải cao như cầu, cột điện.

- Thép không gỉ: Được sử dụng trong các ngành yêu cầu khả năng chống ăn mòn cao như y tế, công nghiệp thực phẩm.

- Thép hợp kim: Được dùng trong các ngành chế tạo máy móc và công nghiệp nặng.

5. Các Yếu Tố Ảnh Hưởng Đến Quy Trình Sản Xuất Thép

- Chất lượng nguyên liệu: Nguyên liệu tốt giúp giảm thời gian và chi phí xử lý, đồng thời nâng cao chất lượng thép thành phẩm.

- Công nghệ sản xuất: Công nghệ hiện đại giúp tăng năng suất, tiết kiệm nhiên liệu và cải thiện chất lượng sản phẩm.

- Kỹ thuật gia công: Quy trình gia công quyết định đến hình dạng, kích thước và tính chất cơ học của thép thành phẩm.

- Kiểm soát chất lượng: Trong từng bước sản xuất, việc kiểm soát chất lượng là yếu tố quan trọng để đảm bảo thép đạt tiêu chuẩn.

6. Vai Trò Của Ngành Sản Xuất Thép Trong Nền Kinh Tế

Sản xuất thép đóng góp lớn vào nền kinh tế, đặc biệt là trong các ngành xây dựng, cơ khí, và sản xuất ô tô:

- Trong xây dựng: Thép là nguyên liệu không thể thiếu, tạo nên kết cấu bền vững cho các tòa nhà, cầu đường, nhà xưởng.

- Trong sản xuất ô tô: Thép dùng để sản xuất khung và các bộ phận chịu lực, đảm bảo an toàn và độ bền cho xe.

- Trong công nghiệp chế tạo: Thép được dùng để chế tạo máy móc, thiết bị nặng phục vụ cho các ngành sản xuất khác.

7. Kết Luận

Quy trình sản xuất thép đóng vai trò quan trọng không chỉ trong việc đáp ứng nhu cầu xây dựng và công nghiệp, mà còn thúc đẩy sự phát triển bền vững của kinh tế. Với sự phát triển của công nghệ, sản xuất thép ngày càng trở nên hiệu quả, tiết kiệm chi phí và thân thiện với môi trường hơn. Việc nắm vững quy trình sản xuất thép cũng giúp doanh nghiệp tối ưu hóa quá trình sản xuất và tạo ra những sản phẩm thép chất lượng cao, đáp ứng yêu cầu của thị trường trong nước và quốc tế.Xem thêm tại website: https://thepdaibang.com/